NPK 비료 생산 기술

NPK 비료 생산 기술 우리는 분말 또는 세분화 된 페일 라이저 생산 라인에 적용하는 품질 화합물 비료 생산을위한 것입니다.. 예를 들어, 우리는 가지고 있습니다 3 각각 주요 기술 NPK 비료 블렌딩 라인, 습식 과립 라인 및 건조 과립 라인. 또한, 우리는 분쇄에서 각 NPK 비료 생산 단계마다 특별한 기술을 가지고 있습니다., 포장으로 과립. 또한, 더 많은 영양소와 시장 경쟁력으로 복합 NPK를 효과적으로 만들고 싶다면, 당신은 우리를 고려할 수 있습니다 비료 제조 장비. 우수한 솜씨와 광범위한 전문 지식 때문에 우리의 산업 기술, 우리의 NPK 비료 장비는 비료 산업의 주요.

습식 NPK 비료 생산 기술

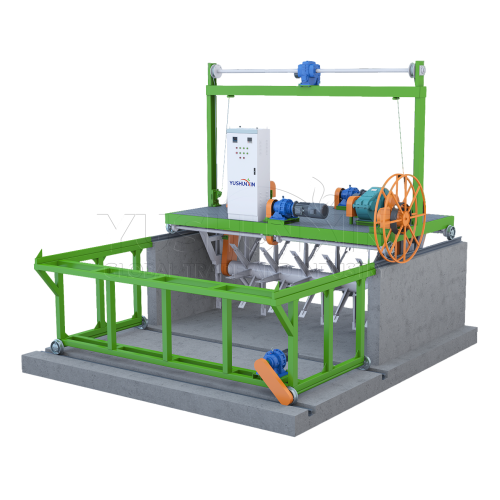

에이사실의 문제입니다, 습식 과립 NPK 비료 제조 공장 응집 방법을 활용하여 가루 재료를 공에 고수하게 만듭니다.. 뿐만 아니라, 이 과정은 물 또는 액체 바인더를 통해 필요합니다.. 이 습식 NPK 비료 과립 기술은 효율적이고 고용량 NPK 비료 생산 방법을 찾는 대규모 화합물 비료 생산자에게 적합합니다..

따라서, 우리 식물은 두 가지 NPK 습식 과립 화 기술을 개발합니다: 로타리 드럼 과립 및 디스크 과립 화. 더 이상, 그들은 높은 생산에 이상적입니다, 중간, 그리고 더 많은 용량을 가진 저 농도 화합물 비료 펠릿 20-40 t/h.

맨 위 2 NPK 비료 생산 공정의 습식 과립류

영형UR Company는 NPK 비료 제조를위한 두 가지 유형의 습식 과립류를 제공합니다.. 또한, 워터 스프레이 장치를 설치할지 여부를 결정할 수 있습니다. 화합물 비료 생산 출력을 기반으로 두 개의 펠레타이저를 선택할 수 있습니다., 토지 지역, 그리고 예산. 그래서 우리는 또한 개인의 요구에 따라 그들을 사용자 정의 할 수 있습니다..

대부분의 경우, 대규모 NPK 비료 과립을 생산할 때 (~ 위에 10 t/h), 하나의 드럼 입상기를 여러 디스크 구조기와 결합하는 것이 좋습니다.. 이 설정은 생산 효율성을 최적화하고 완성 된 과립의 둥근을 보장합니다..

건식 NPK 비료 과립 기술

티ypically, NPK 비료 펠렛 제조를위한 건식 과립 기술은 압출 방법을 적용하여 외부 압력에 의해 고체 또는 분말 재료를 inglomate로 만드는 방법을 적용합니다.. 구체적으로, 이중 롤러 압출은 NPK 화합물을 생산하는 가장 일반적인 방법입니다.. 특히, 이 기술은 예산이 부족한 고객에게 유리합니다, 비용이 많이 드는 건조 공정의 필요성을 제거하고 에너지 소비를 줄입니다.. 또한, 그것은 균일 한 NPK 입자 크기가 필요하고 시장에서 인기있는 과립 형태를 생산하려는 NPK 비료 생산 사업에 도움이됩니다..

건조 과립 기술을 사용하여 NPK 비료 과립을 만드는 장비?

와이OU는 NPK 비료 드라이 과립 기술을 사용하여 고품질 과립을 생산할 수 있습니다.. 이 과정의 주요 장비는 다음과 같습니다 이중 롤러 압출 과립 화기. 출시 이후 대다수의 사용자의 칭찬을 받았습니다.! 우리는 판매를하고 있습니다, 그리고 더 즐기기 위해 지금 구입하십시오!

요약, 이중 롤러 압출기 입상기는 NPK 비료 건조 과립 공정에 이상적인 장비입니다.. 우리는 비용 효율적이고 생산 요구에 맞는 고품질 기계를 제공합니다.. 우리의 기술이 비료 생산을 향상시킬 수있는 방법에 대해 자세히 알아 보려면 저희에게 연락 할 수 있습니다..

NPK 비료 생산에서 건조 과립 화의 이점은 무엇입니까??

디ry granulation은 세분화 된 NPK 비료 생산에서 중요한 기술입니다.. 그래서 우리가 제안하는 이유 중소형 NPK 비료 공장 건조 과립 기술을 시도합니다?

NPK 드라이 과립 공정에서 사용할 수있는 원료?

wE NPK 비료 드라이 과립 기술에 적합한 일부 원료를 확인했습니다.. 이 물질은 물이 거의 없거나 적은 물로 물리적 압력 하에서 화합물 비료 과립을 형성 할 수 있습니다.. 예를 들어, 수퍼 포스페이트, 염화 칼륨, 및 황산 칼륨 분말. 이 NPK 분말은 과립 경도가 높기 때문입니다, 낮은 수용성, 그리고 쉽게 녹지 마십시오, 직접 건조 과립 공정에 이상적입니다.

요약, 원료의 물리적 및 화학적 특성, 경도와 같은, 입자 크기, 수분 함량, 그리고 접착력, NPK 드라이 과립 기술에서 이중 롤러 콤팩트 입금기의 성능에 직접 영향을 미칩니다.. 적절한 원료 전처리 및 공정 제어로, 입자 강도가 큰 고품질 복합 비료 펠릿을 만들 수 있습니다..

NPK Fertilizer Blending Technique

피rimarily, the BB fertilizer plant design includes a complete NPK blended fertilizer production line. 또한, bulk blending fertilizer production system integrates crushing, 배치, 혼입, 포장 프로세스. 실제로, many fertilizer manufacturers prefer setting up such a bb fertilizer factory because of its high efficiency and cost-effective solutions.

NPK 비료 블렌딩 기술을 선택하는 이유는 무엇입니까??

If you plan to start a new NPK fertilizer factory, you can choose our bulk blending fertilizer production line. 특히, our plant recommends this NPK blending fertilizer program for small to large fertilizer suppliers with limited fertilizer production experience. Because this npk pellet blending technology simplifies processes and eliminates drying or granulation steps. 그러므로, you needn’t purchase a dryer or granulator, reducing fertilizer equipment investment.

게다가, in comparison to other NPK fertilizer production techniques, we offer flexible bb fertilizer production programs to meet your actual production needs with capacities of 5 t/h, 10-15 t/h, 20 t/h, 50-60 t/h, 또는 60-80 t/h. 게다가, this npk blended fertilizer production line doesn’t take up too much workshop area, 오직 500-2,000 ㎡ of workshop area. 따라서, this bulk blended fertilizer technology helps reduce startup costs and accelerates investment returns.

What Are the Key Equipment of NPK Fertilizer Blending Method?

티he most essential equipment in the BB fertilizer production line is the rotary drum blending machine. 게다가, we offer two models: BB 비료 믹서 및 드럼 타입 BB 비료 믹서. Both ensure efficient and uniform NPK fertilizer mixture preparation.

What Materials Are Needed for NPK Mixtures Blending Process?

티he bb fertilizer production process uses physical mixing method instead of chemical reactions. If you apply NPK fertilizer blending technique, 호환 NPK 원료를 고려해야합니다. 다음은 일반적인 성분 조합의 몇 가지 예입니다. 또한, you should ensure uniform NPK particle size (2-4 mm) and low moisture (<1%). So our plant suggests screening materials by the rotary screening machine to ensure BB fertilizer pellet size uniformity.

Main Materials for NPK Mixing Technique

Nitrogen sources include urea (46%), 질산 암모늄 (34–35%), and ammonium sulfate (21%). 로터리 드럼 믹서에서 NPK 혼합물을 혼합하는 동안, you must prevent mixing nitrogen materials with acids or heavy metal salts to avoid the production of ammonia and nitrite gases.

황산 칼륨 (50-52%), 염화 칼륨 (60%), and potassium nitrate are common potassium sources. 대개, you can add them in the BB fertilizer mixer with nitrogen sources such as urea and ammonium sulfate.

Phosphate fertilizers like SSP (18–20%), 지도 (48-61%), and DAP (46-53%). 하지만, you can mix them with potassium inputs but avoid contact with alkaline substances like limestone powder to prevent the formation of insoluble phosphates.

Adding Auxiliary Elements in BB Fertilizer Production Process

If you want to add some nutrient substances to enhance the bb fertilizer granules quality, you may need a rotary coating machine or a pot. 예를 들어, you can add zinc sulfate, borax, or magnesium oxide for trace elements to improve capacity and quality. 또한, limestone or dolomite can be as pH adjusters to enhance improve the effectiveness of fertilizers, soil structure, and promote root development. 게다가, you can add coating materials like 1-2% kaolin clay in coating machine. 따라서, it can prevent the problem of clumping caused by moisture during the storage and transportation of BB fertilizer.

By using the exact batching and blending equipment, your fertilizer plant can combine single element or compound fertilizers in proper ratios. 게다가, our company provides reliable NPK fertilizer production technology in BB fertilizer factory design for every fertilizer manufacturer or supplier who needs efficient, cost-effective fertilizer manufacturing processes.

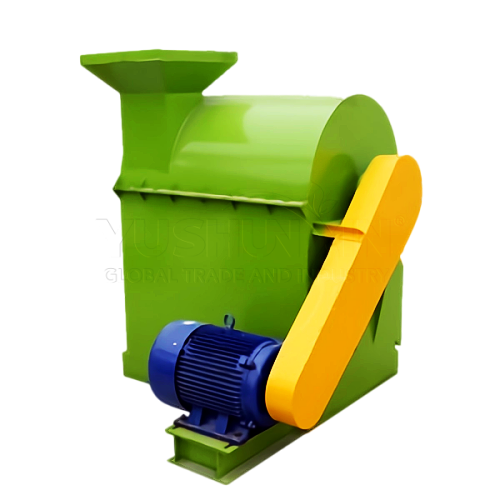

맨 위 3 NPK 비료 생산의 분쇄 기술

NPK 비료 생산에서, 분쇄는 더 나은 혼합 및 과립 화을 위해 화합물 NPK를 작은 입자로 분해하는 중요한 과정입니다.. 따라서, 세 가지 일반적인 분쇄 기술이 있습니다, 요소 연삭입니다, 케이지 그라인딩 및 체인 연삭 기술.

이 기술은 더 큰 요소 펠릿을 깨고 미세 분말로 전환하여 후속 혼합 및 과립 공정을 용이하게 할 수 있습니다.. 일반적으로, 이 방법은 일반적으로 롤러와 오목한 플레이트 사이의 간격을 사용하여 우레아 입자를 연삭하고 자릅니다. 0.3-0.5 mm. 용량에 관해서는, SXNS-80 처리 할 수 있습니다 5-8 시간당 수많은 원료, 입구 수분이 적습니다 5%.

케이지 크러싱 기술은 부드럽고 부서지기 쉬운 재료를 연마하는 데 적합합니다., 산업 용광로 슬래그와 같은, 혈암, 중간 하드 석탄, 등. 또한, 동시에 여러 원료를 혼합하고 분쇄하는 데 중요한 역할을 할 수 있습니다.. 사실은, 그만큼 케이지 크러셔 원자재의 수분 함량에 대한 요구 사항이 느슨합니다, 일반적으로 내부 12%. 용량에 관해서는, SXLSF-800 처리 할 수 있습니다 6-10 t/h 재료 0.2 mm 크기.

마지막 기술은 블록과 단단한 물체를 3 mm 포스페이트 암석과 같은 화합물 비료 생산, 석탄, 석회암, 등. 예를 들어, 엔지니어는 두 가지 유형의 개발을 개발합니다 체인 크러셔. 하나는 단일 샤프트 수직 분쇄기 용량과 함께 2-3 t/h 그리고 저렴한 가격 $900. 게다가, 다른 장비는 NPK 비료 분쇄에서 가장 큰 용량을 가진 두 개의 샤프트를 가지고 있습니다. 10-15 t/h.

이러한 분쇄 기술은 NPK 비료 생산에서 추가 가공을 위해 원료를 원하는 입자 크기로 분해하는 데 큰 영향을 미칩니다..

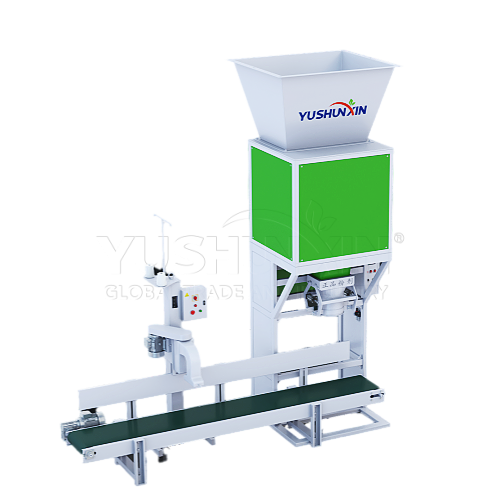

맨 위 2 비Atching 기술 ~을 위한 NPK 화합물 피로세 싱

NPK 비료 생산의 배치 기술에 관해서는, 우리 회사 0.01. 게다가, 이 두 기계에는 고유 한 특성과 적용 가능성이 있습니다.

모임하는 방법 15-15-15 NPK 화합물 비료?

일반적인 NPK 비료 공식을 예로 들어 보겠습니다. 첫 번째, NPK의 비율은입니다 15-15-15, 이는 내용을 의미합니다 15% N, 15% 피2영형5 그리고 15% 케이2영형. 다음은이 공식의 몇 가지 세부 사항입니다.

- 요소 (질소 함량 46%): 추가 32.6%.

- 지도 (인 함량 61%): 추가 24.6%.

- 황산 칼륨 (칼륨 함량 52%): 추가 28.8%.

- 다른 필러 및 추적 요소: 추가 14%.

실제 배치 프로세스에서, 운영자는 다양한 원료를 추가합니다 동적 또는 정적 배치 머신 특정 공식의 해당 NPK 비율에 따라. 그 다음에, 완성 된 비료의 요구 사항을 충족하기 위해 필요한 보조 자료를 추가 할 수 있습니다.. 또한, 고급 제어 시스템은 각 NPK 구성 요소의 양을 자동으로 계산하고 배치 프로세스 중 비율을 엄격하게 모니터링합니다.. 따라서, 이것은 NPK 비율의 정확도를 보장합니다 15-15-15.

물론, 우리는 고객에게 미리 물어볼 것입니다. 자동 공급 시스템 인간의 개입을 줄이기 위해. 결과적으로, 이 고정밀 배치 기술은 NPK 비료 생산 공정 보다 신뢰할 수 있고 효율적입니다, 다른 산업의 요구를 충족시킵니다, 농업 전문 사용자를 포함하여, 원예, 토양 개선.

NPK 비료 생산 공정에서 최상의 비율을 만드는 방법?

대부분의 경우, NPK 비율 (N:피2영형5:케이2영형) ~이다 1-1-1 (예를 들어.15:15:15 또는 20:20:20) 모든 식물이 최적의 성장을 위해 필요한 모든 영양소를 제공 할 것입니다.. 게다가, 다음은 NPK 비료 촉진에 대한 몇 가지 공식입니다.

게다가, NPK 혼합물 비율을 만들 수 있습니다 4-2-3 또는 4-3-2 작물의 전체 성장 기간 동안.

비료 공장은 인 함량을 높일 수 있습니다, 좋다 1-2-1 NPK 비료 비율.

칼륨 비율을 증가시킬 수 있습니다 1-1-2, 1-2-2, 또는 2-1-2.

NPK 비료 공장은 달성해야합니다 2-1-1 또는 3-1-1 비료 비율.

정확한 화합물 NPKS 비율을 만들고 싶다면, 고품질의 배치 머신이 둘 이상 필요합니다. 하지만, 원자재에 처리하기 어려운 큰 조각이 포함 된 경우, DAP 또는 기타 인원처럼, 먼저 그들을 분쇄해야합니다.

지금 무료 견적을 받으십시오!